1.1 实验材料

铜粉;松油醇,叔丁基卡必醇醋酸酯,乙基纤维素,其他试剂均为分析纯。

1.2 实验仪器

三辊研磨机(德国EXAKT);低温纳米材料制备分散机(广州聚能纳米生物科技股份有限公司,JN-02FS);行星重力搅拌机(绵阳世诺科技有限公司,RM300S);电动搅拌机(德国IAK);Acorn Area 低场核磁共振仪(XiGo Nanotools Inc)。

1.3 实验过程

1.3.1 有机载体制备

在烧瓶中加入15%~30%的乙基纤维素树脂,溶于70%~85%有机溶剂(松油醇、丁基卡必醇醋酸酯)在80℃的油浴中搅拌溶解24 h,用200目滤布过滤,转移后静置24h,备用。

1.3.2 分散工艺

(1)采用低温纳米材料制备分散机对混合好的原始浆料分别进行纳米均质分散,分散温度为20±1℃,分散压力为1500bar。

(2)采用行星重力搅拌机对混合好的原始浆料进行行星重力分散,行星重力分散,程序设置如下:阶段1:公转400rpm,60s;阶段2:自转1200rpm,60s;阶段3:公转900rpm,60s。

(3)采用电动搅拌机对混合好的原始浆料进行剪切搅拌分散,剪切搅拌分散程序设置如下:用电动搅拌机以300r/min速度搅拌10min 至均匀;然后以800r/min 速度搅拌50min;最后以500r/min 速度搅拌10min。

1.3.3 浆料制备

按一定比例依次加入金属粉74%、玻璃粉5%、有机载体20%、助剂1%。按照1.3.2制定的分散工艺进行混合分散,将分散好的浆料用三辊研磨机进行研磨分散;选用400目不锈钢滤网对浆料进行过滤,将制得的均匀浆料转移至样品罐中,密封保存。

1.3.4 浆料分散性的测试

用滴管分别吸取已制备好浆料0.5mL,装到测试的试管容器中,将石英试管插入仪器中,采用低场核磁共振仪进行测试,得到浆料的弛豫时间。低场核磁共振仪的磁场强度为0.3T,频率为13MHZ,温度为25℃。

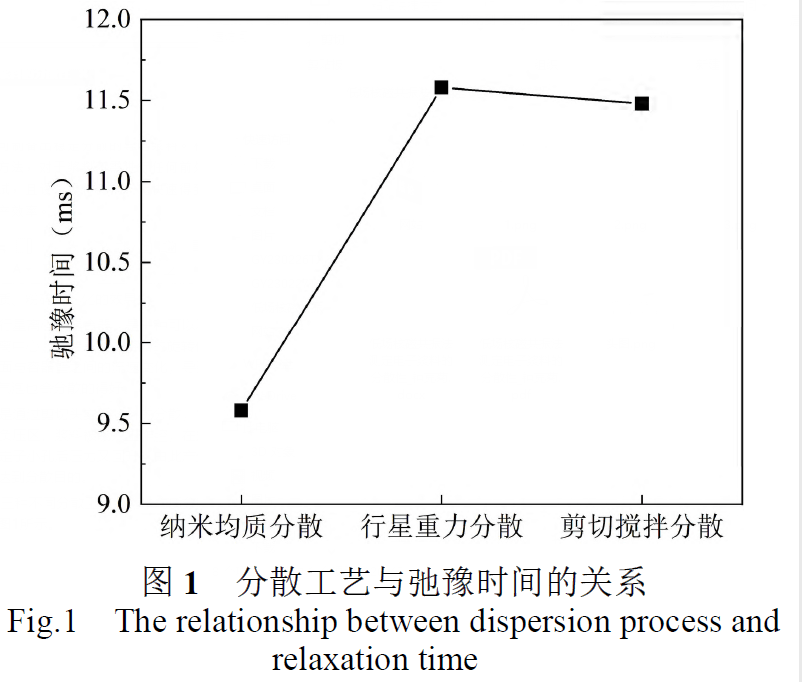

2.1 不同分散工艺对分散均匀性的影响 纳米高压均质分散机的原理是柱塞泵通过不断的往复运动,将浆料吸入高压部件通道中,柱塞可调节压力的大小。浆料在高压下流过缝隙时,液滴首先被延伸,后通过阀体时的湍流作用而将其剪切拉碎。从阀缝中高速冲出的液流撞上挡圈,产生了高速的撞击作用。同时,压力迅速下降产生巨大的爆破力,瞬时引起空穴现象,释放强烈的能量和高频振动,使颗粒或液滴破碎,从而达到液态样品均质、粉碎和乳化的效果。 行星重力分散机又称行星离心式混合器,是一种可以不使用搅拌器叶片的情况下搅拌材料和同时消除气泡的设备。公转主要是采用离心力使材料远离中心,自转是通过容器的旋转使材料产生流动,材料同时具有旋转和剪切,旋转轴采用45度设计,可产生三维运动。浆料表面与容器壁之间的流速变化,导致流动复杂,剪切力大。这种剪切力使液滴和颗粒更小,并增加了他们的分散性,与此同时,气泡也会分散的得好。 剪切搅拌分散机主要是通过剪切头实现浆料的分散,它的剪切头由转子和定子组成,转子与定子相互啮合。转子高速旋转产生强大的离心力形成强负压区,浆料被吸入工作腔,在定、转子间隙内受到剪切和离心、撞击和湍流等综合作用,而产生分裂液滴的张力,液体离开定子小孔后压力又回升,由此产生了空穴效应,剪切头高速旋转,对浆料进行剪切、分散和撞击,浆料就会变得更加均匀,以达到分散目的。 按照1.3.2分别采用了三种不同分散工艺:纳米均质分散、行星重力分散、剪切搅拌分散制备电子浆料,按照1.3.4进行浆料分散性的测试,弛豫时间图1所示。

从图1 中的弛豫时间结果来看,三种不同混合分散工艺,采用纳米均质分散工艺分散效果最好,行星重力和剪切搅拌分散工艺的分散效果接近一致,在混合分散时采用纳米均质分散工艺对浆料进行分散,分散效果最好,浆料分散的最均匀。

2.2 研磨时间对分散均匀性影响

三辊研磨机是对物料进行有效研磨和分散的设备,对浆料产品的品质提升具有不可替代的作用,精密的设计和严格要求的零件使得设备能够持续稳定的进行纳米级别的研磨和分散。通过水平的三根辊筒的表面相互挤压及不同速度的摩擦而达到研磨效果。浆料在中辊和后辊间加入,由于中辊和后辊的相反异步旋转而引起浆料的急剧摩擦反动,强大的剪切力破坏了浆料颗粒内分子之间的结构应力,在经边前两辊的二次研磨,从而达到迅速的粉碎和分散,进而使浆料高度均匀混合分散。

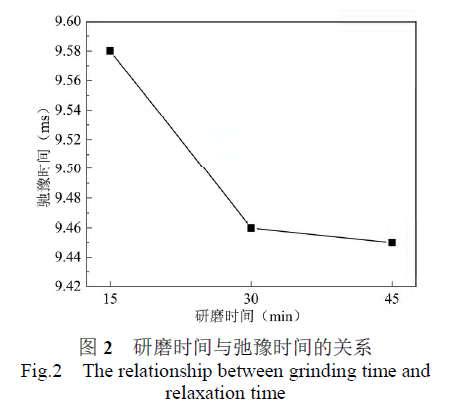

采用低温纳米材料制备分散机对原始浆料纳米均质分散,将分散好的浆料进行三辊研磨,研磨时间分别为15分钟、30分钟、45分钟,将研磨后的浆料进行过滤,制备好的电子浆料按照1.3.4进行浆料分散性的测试,弛豫时间如图2所示。

从图2中的弛豫时间结果来看,当采用纳米均质分散工艺时,三辊研磨时间30 分钟和45 分钟时,结果接近。由此可见,采用纳米均质分散工艺时,研磨时间为30 分钟时,浆料就能得到很好的分散均匀性了。三辊研磨是对浆料成品的最后分散步骤,对分散均匀性影响较大,分散时间短,浆料分散效果不佳,粗颗粒较多,在制备成电子元器件后,对其性能影响较大,会造成电容被击穿而引起失效。分散时间过长,由于浆料中有机溶剂容易挥发,造成浆料粘度过大,不适合后期器件的制备,同时也影响生产效率。通过对研磨时间进行分析和研究,确定了合适的研磨时间及工艺,具有可行性及参考性,同时也保证了浆料分散的均匀性。

2.3 分散剂对分散均匀性影响

分散剂是一种在分子内同时具有亲油和亲水性两种相反性质的界面活性剂,可均匀分散那些难溶于溶剂中的无机、有机固体及液体颗粒,同时也能防止颗粒的沉降和凝聚,进而形成稳定的浆料。分散剂的作用是通过对浆料中的超细颗粒表面进行润湿,降低颗粒间的表面能,同时包覆一层包覆层,可以很好的起到均匀分散作用。

分散剂的添加显著增强了颗粒间的相互排斥作用,为颗粒的良好分散营造出所需要的物理化学条件。排斥作用主要通过以下三种方式实现:一是增大颗粒表面电位的绝对值,以提高颗粒间的静电排斥任用;二是通过高分子分散剂在颗粒表面形成吸附层之间的空间位阻效应,使颗粒间产生很强的空间位阻排斥力;三是调控颗粒表面极性,增强分散介质对颗粒的润湿性,在满足润湿原则的同时,增强表面溶剂化膜,提高它的表面结构化程度,使结构化排斥力增大。

电子浆料中使用的一般是高分子分散剂,主要是利用它在颗粒表面的吸附膜的强大空间位阻排斥效应,高分子分散剂的致密吸附膜对颗粒的团聚、分散状态有非常显著的作用。常用的有机高分子链上均匀分布着大量的极性基团,由此导致颗粒表面的亲水化,增强表面对极性液体的润湿性,有利于颗粒分散。

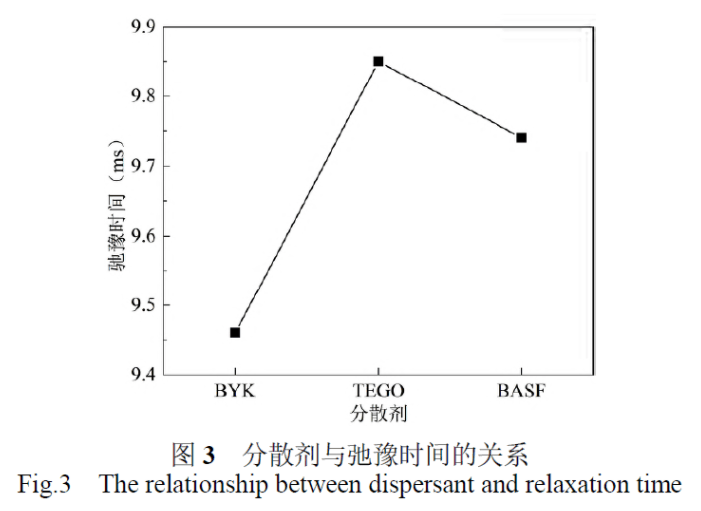

分别添加了相同含量的BYK、TEGO、BASF三种不同分散剂,配制成原始浆料。低温纳米材料制备分散机对原始浆料进行纳米均质分散,将分散好的浆料进行三辊研磨和过滤,制备好的电子浆料按照1.3.4进行浆料分散性的测试,弛豫时间如图3所示。

从上图中的弛豫时间结果来看,当采用纳米均质分散工艺时,三辊研磨时间30分钟时,分散剂为BYK时,浆料的分散均匀性最好。而采用TEGO和BASF分散剂配制的浆料分散均匀性比BYK差,故采用BYK为浆料的分散剂。

2.4 分散剂含量对分散均匀性影响

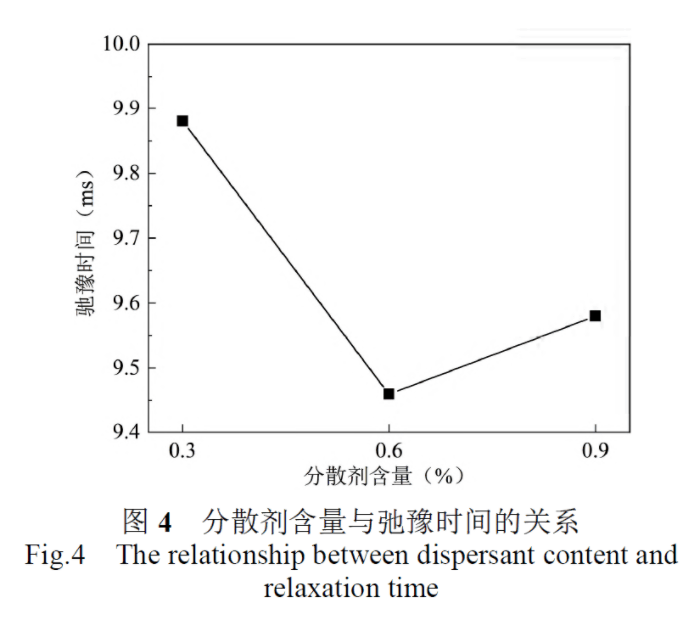

分散剂的含量对浆料的均匀性、流变特性和稳定性有着明显的影响。当分散剂含量过低时,浆料处于部分解凝状态,颗粒表面具有较低的电荷密度,颗粒间的排斥作用较小,而范德华力作用较强,粘度较大,粘料体系的稳定性差。随着分散剂含量的增加,使分散剂分子在颗粒表面吸附渐渐趋于饱和,颗粒表面电荷密度增加,颗粒间的排斥作用也相应增强,浆料逐渐达到完全解凝状态,浆料的分散性好,此时浆料的粘度变小,稳定性好不容易发生沉降。当分散剂含量过高时,颗粒可供分散剂吸附的面积有限,当分散剂在颗粒表面达到饱和吸附后,多余未吸附的分散剂链会相互桥联形成桥梁作用,使原本分散的颗粒再次团聚,从而产生絮凝沉降现象,导致浆料的流动性、分散性和稳定性变差,降低了原有浆料的各项性能,因此在使用分散剂提升浆料的分散性及稳定性的时候,需要测试出合适的含量配比,才能制备出分散性好且稳定的浆料。

采用BYK为分散剂,含量分别为0.3%、0.6%、0.9%,配制成原始浆料。低温纳米材料制备分散机对原始浆料纳米均质分散,将分散好的浆料进行三辊研磨和过滤,制备好的电子浆料按照1.3.4 进行浆料分散性的测试,弛豫时间如图4所示。从上图中的弛豫时间结果来看,当采用纳米均质分散工艺时,三辊研磨时间30分钟时,分散剂为BYK,含量为0.6%时,浆料的分散均匀性最好。而当分散剂BYK含量过高或者过低时,浆料分散均匀性都不好,故选择分散剂BYK 含量为0.6%配制浆料。高分子分散剂的分散和团聚作用是可以转化的,所以分散剂含量并非越多越好,要根据浆料固含量及颗粒尺寸进行最佳含量范围的确定。

(1) 测定三种不同分散工艺制备的电子浆料的分散均匀性,纳米均质分散工艺的弛豫时间最短,分散效果最好。

(2) 测定三种不同研磨时间工艺制备的电子浆料的分散均匀性,研磨时间30分钟和45分钟时,结果相接近,选择研磨时间为30分钟。

(3) 测定三种不同类型及含量的分散剂制备的电子浆料的分散均匀性,分散剂为BYK,含量为0.6%时,浆料的分散均匀性最好。

扫一扫 关注我们

扫一扫 关注我们