芳纶复合材料加工的3大核心痛点与全场景解决方案

北京共赢联盟先进复合材料实验室在航空航天、高端装备、防护工程等战略新兴领域,芳纶复合材料凭借卓越的比强度、抗冲击性、耐高温阻燃性与轻量化优势,已成为替代传统金属材料的核心关键配套材料,其应用广度与深度是推动高端制造业技术升级的重要支撑。然而,芳纶复合材料因芳纶纤维高韧性、树脂基体易粘刀的材料特性,使其切割铣形环节成为制约产业规模化发展的工艺瓶颈,传统金属加工方式难以兼顾加工精度、生产效率与综合成本的平衡,一定程度上阻碍了芳纶复合材料的产业化应用。

芳纶复合材料的加工技术壁垒源于其本质特性,三大核心痛点构成行业共性挑战:

芳纶复合材料的高韧性、高弹性使普通刀具易崩刃、钝化,为控制变形需降低切削参数,导致加工效率大幅下降(传统工艺加工周期延长 2-3 倍),同时材料损耗率居高不下,显著增加生产成本。

针对芳纶复合材料的加工痛点,北京共赢联盟先进复合材料实验室依托雄厚的设备储备、专业的技术团队与 ISO9001 质量体系认证,打造了涵盖铣削、线切割等多工艺的全场景解决方案,形成从设备选型、工艺优化到质量检测的全链条技术支撑。

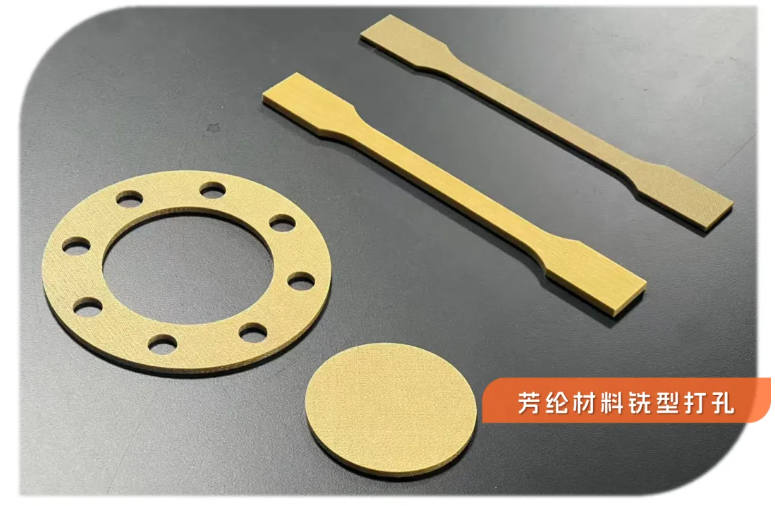

多轴数控系统:可完成成型、修边、减薄、打孔等多工序加工,适配树脂基、碳基、芳纶等多类型复合材料。

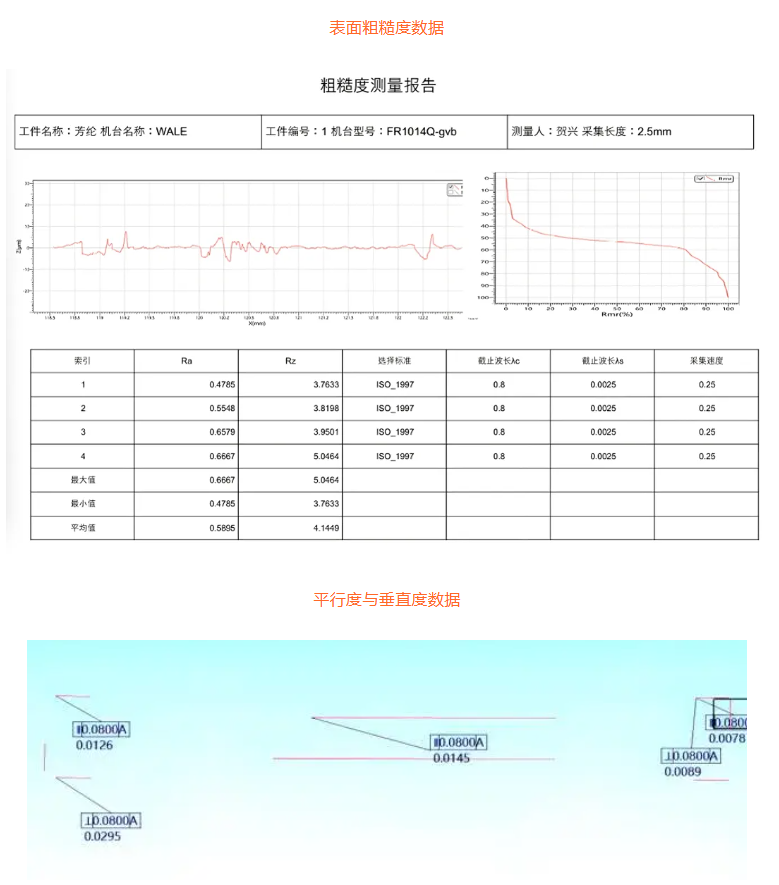

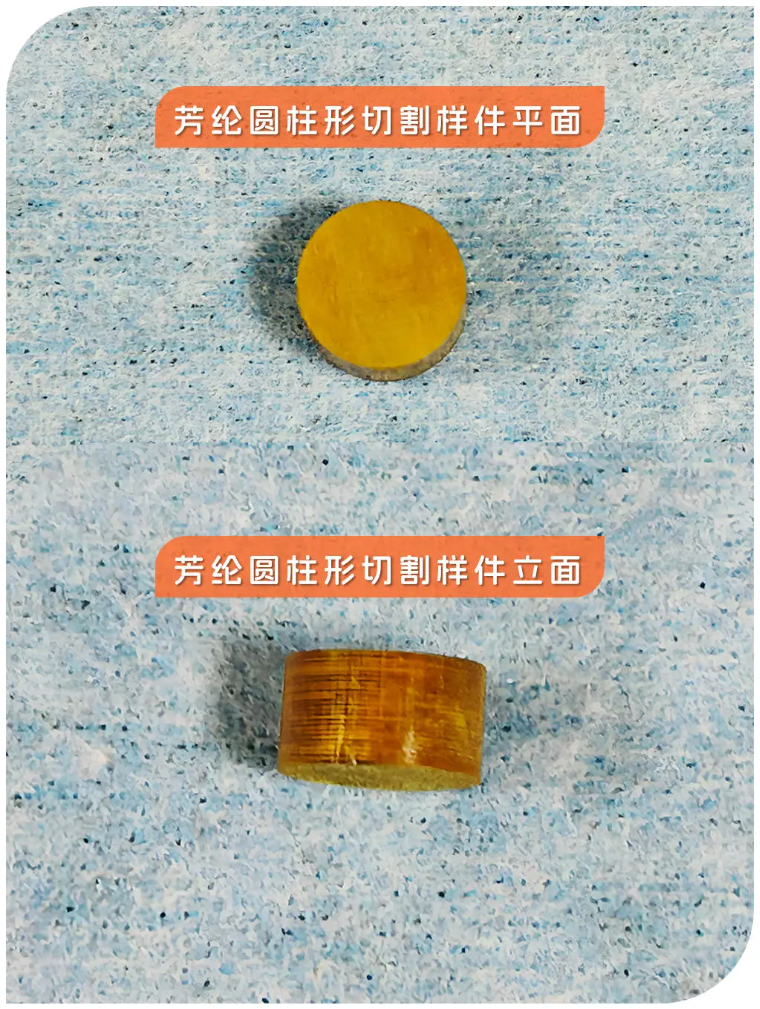

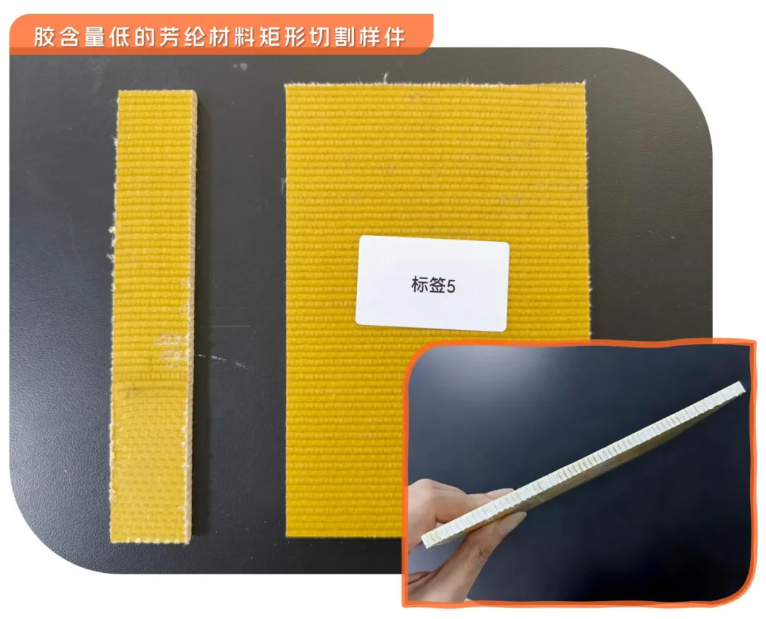

经实测验证,该方案加工的芳纶复合材料样件核心精度指标远超行业基准,也超过行业高精度内控指标。表面粗糙度平均值低至0.5895μm,平行度误差≤0.0145mm,垂直度误差≤0.0089mm,均满足航空航天级精密加工要求。

针对不同树脂含量的芳纶复合材料,实验室从刀具、设备两大方向优化:刀具选用金刚石涂层专用铣刀,适配不同形态的切削工况,避免纤维拉扯、跳线;优化主轴转速、进给量等核心参数,确定适配工艺的理想转速、进给量参数,使刀具寿命提升 60%,加工效率提升 30% 以上,有效解决了不同树脂含量芳纶材料的加工难题,为实现切割表面无分层、无碳化、高精度的芳纶加工需求提供了高效技术路径。

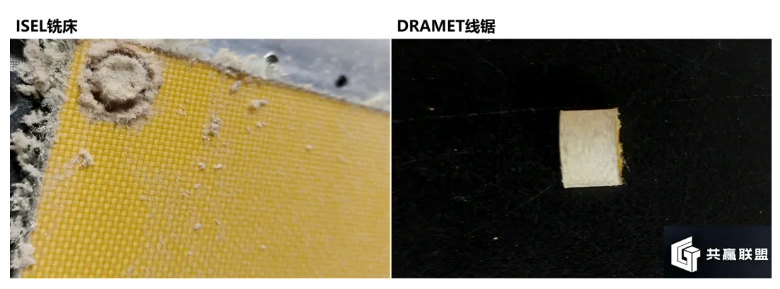

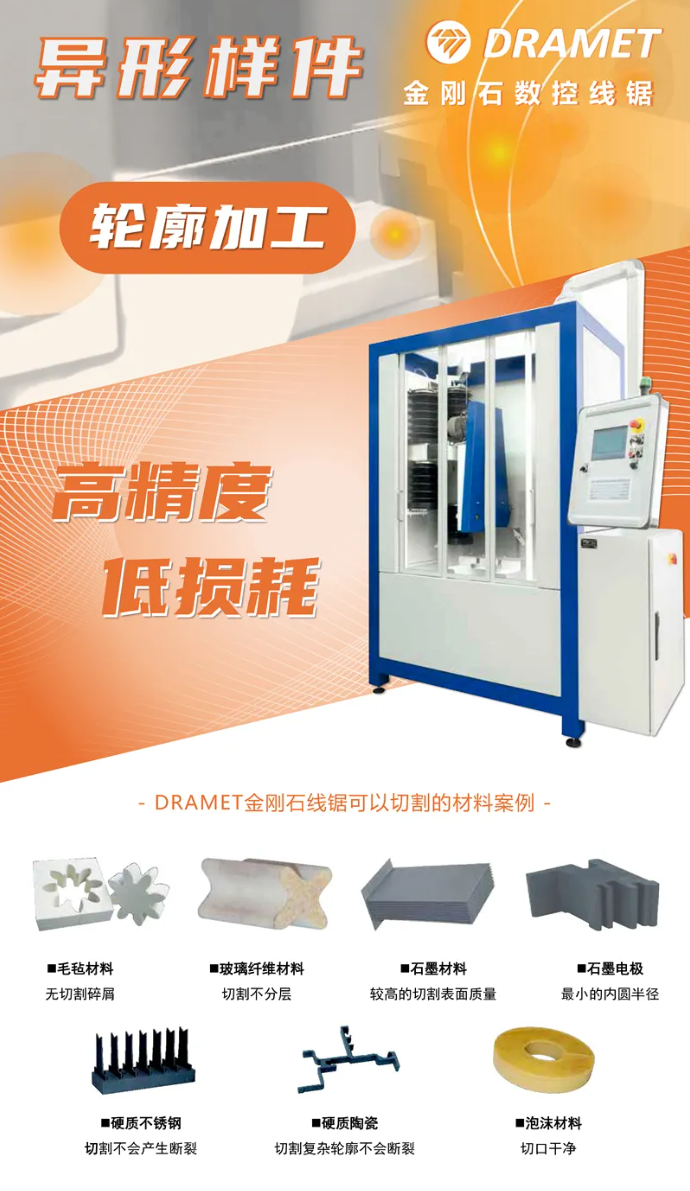

ISEL工艺虽在芳纶复合材料加工中实现了一定优化,但仍不具备全品类芳纶复合材料的适配性。实验室已配套DRAMET线锯,针对芳纶材料高强度、易起毛的特性打造核心加工优势,可适配复杂异形件与窄缝加工场景,操作灵活性强,且材料损耗低、利用率高,能兼容多种厚度规格的芳纶复合板材。

针对不同树脂含量的芳纶纤维材料切割痛点,我们从刀具、工艺、设备三大核心维度,制定了DRAMET线锯切割解决方案(如表2所示)。

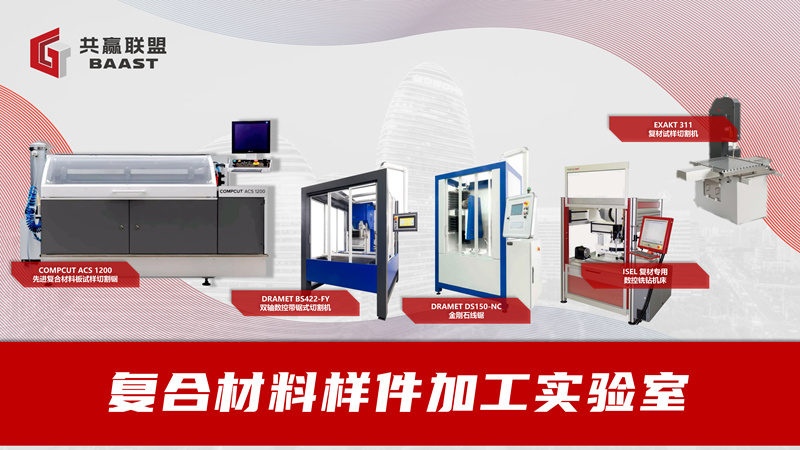

北京共赢联盟先进复合材料实验室以“复材样件加工-质量测试-新技术实验推广”为核心业务,深耕复合材料与高分子材料领域,构建了全方位技术服务体系:

设备储备:拥有切、磨、铣、钻全工艺机床、专业检测仪器及精密实验设备,形成多工艺协同加工能力;在高端制造业转型升级的关键时期,北京共赢联盟先进复合材料实验室 始终以“精准加工、技术赋能”为核心,持续突破芳纶加工技术瓶颈,用专业的设备、优化的工艺与完善的服务,为航空航天、防护装备、高端纺织等领域提供可靠的技术支撑,助力客户在高端复合材料应用赛道上抢占先机,共创产业价值!

我们诚挚欢迎您来电咨询,深入了解我们前沿的科研项目与创新成果。也热忱期待您实地参观实验室,亲身感受科研的魅力与活力,与我们携手开启科学探索的新旅程,共同挖掘无限可能!

扫一扫 关注我们

扫一扫 关注我们